導入事例のご紹介

Case01: 火力発電所ボイラーの耐火物除去

現場は火力発電所で、ボイラー内の耐火物を更新するため、古い耐火物の除去が必要となりました。

ボイラーはその構造上、熱効率を高めるために開口部が狭く、耐火物の裏側には水管や蒸気管が組み込まれています。古い耐火物を解体する際には、これらの配管を損傷すると重大な事故につながる恐れがあるため、細心の注意が求められます。

また、この発電所は22万5,000人の市民に電力を供給していたことから、作業時間の短縮が非常に重要でした。

AQUAJETのERGO GOの導入により、従来のハンドランスによる施工は、安全かつ自動化されたシステムに完全に置き換えられました。 開口部が小さく、大型機材の搬入が困難など、作業上の制約が多い中で、ERGO GOの各部品は、ボイラー内へ容易に搬入され、すでに設置されていた足場に取り付けることができました。この足場は、新しい耐火物の再施工のために設けられており、ERGO GOはそれを活用して、配管を傷つけることなく除去作業を実施しました。

ERGO GOは、1台がボイラーの上部から、もう1台が下部から作業を行い、それぞれに高圧ポンプが接続されて稼働しました。施工業者は、小型の「Power pack 270」を使用しました。

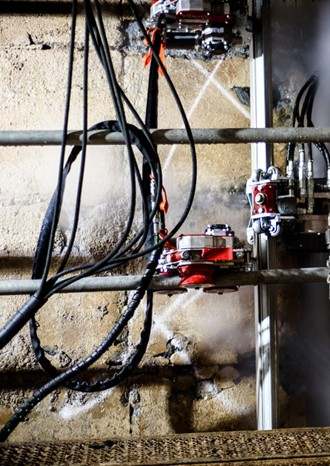

使用した水量は毎分40Lで、2台のコントロール部分はボイラーの外部に設置され、油圧ホースは小さなマンホールを通じて配管されました。無線リモコンにより、オペレーターは作業エリアを離れることなく、パラメーターの制御や調整を行うことが可能でした。

作業の自動化と、ERGO GOがハンドランスの施工に比べて大きな反力に対応できることにより、プラントの定期停止期間は大幅に短縮されました。結果として、作業はわずか1週間で完了しました。

ウォータージェット事例①:ボイラーの狭い開口部とコントロール部分

ウォータージェット事例②:ボイラー内でのERGO GO設置例